一、引言

随着工业自动化技术的不断发展,PLC(可编程逻辑控制器)在各个领域的应用越来越广泛。

PLC程序的正确设计与实现对于工业生产的稳定与安全至关重要。

本文旨在探讨PLC程序中的安全保护机制以及手动程序和自动程序的需求。

二、PLC程序中的安全保护机制

在PLC程序中,安全保护机制是保证设备、操作人员以及生产过程安全的关键环节。主要包括以下几个方面:

1. 访问控制

访问控制是PLC安全保护机制的重要组成部分。

通过设定不同级别的访问权限,确保只有授权人员能够修改或访问PLC程序。

访问控制包括登录验证、密码保护等,防止未经授权的访问和误操作。

2. 冗余设计

冗余设计可以提高PLC系统的可靠性和安全性。

通过配置多个相同的硬件和软件模块,当某个模块出现故障时,其他模块可以接管其任务,保证系统的正常运行。

冗余设计包括硬件冗余和软件冗余。

3. 故障诊断与报警

故障诊断与报警是预防事故发生的重要手段。

PLC系统应具备实时监测设备状态、发现异常情况并发出报警信号的功能。

通过故障诊断功能,可以及时发现并解决潜在的安全隐患。

4. 安全模式设置

在PLC程序中,应设置不同的安全模式以满足不同场景下的安全需求。

例如,在设备启动、运行、停止等阶段,应设置相应的安全模式以确保设备的稳定运行和操作人员的安全。

三、手动程序的需求分析

手动程序在PLC程序中的应用主要涉及到设备调试、测试以及应急处理等方面。对于手动程序的需求主要包括以下几点:

1. 直观易懂的操作界面

手动程序的操作界面应简洁明了,方便操作人员快速理解并上手。

操作按钮、指示灯等应与实际设备相对应,便于操作人员判断设备状态。

2. 精确的控制指令

手动程序需要能够发出精确的控制指令,以实现对设备的精确控制。

控制指令应与PLC程序的编程语言相兼容,确保手动程序能够与PLC系统无缝对接。

3. 安全防护功能

手动程序应具备安全防护功能,如操作权限验证、误操作防护等。

防止未经授权的人员进行操作或误操作导致安全事故。

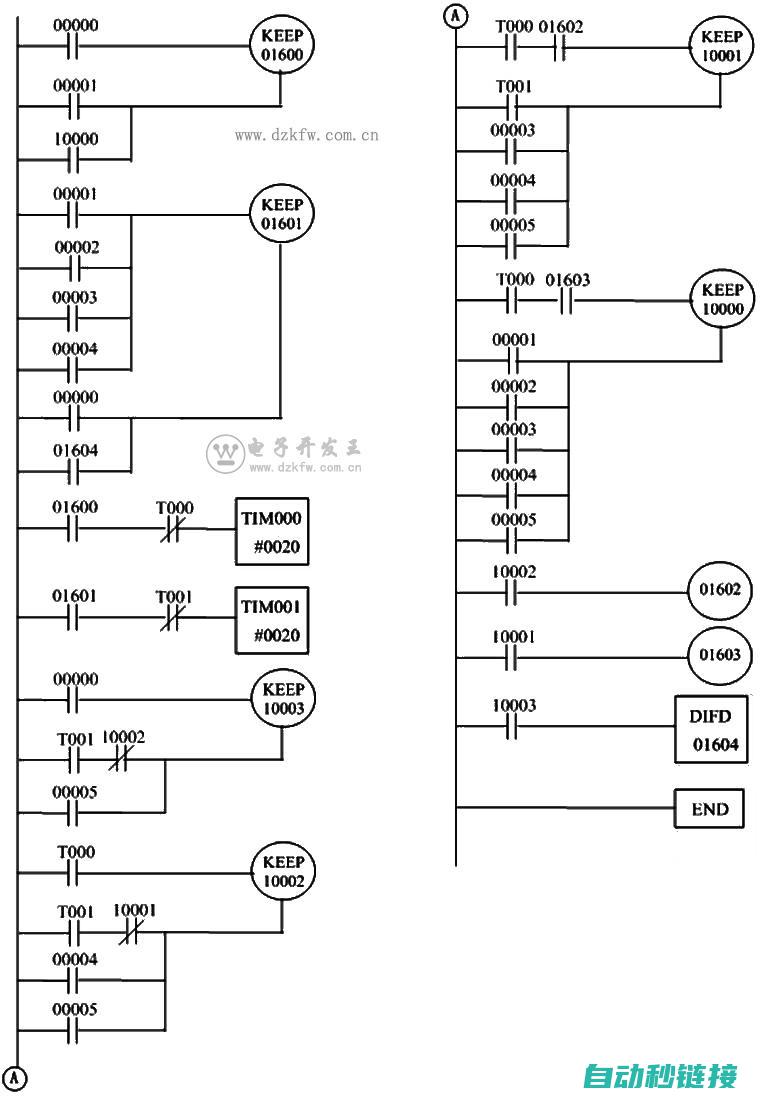

四、自动程序的需求分析

自动程序在PLC程序中主要负责实现设备的自动化运行。对于自动程序的需求主要包括以下几点:

1. 高效的自动化流程

自动程序应能够实现高效的自动化流程,提高设备的生产效率和运行稳定性。

自动化流程应考虑到各种异常情况的处理,确保设备在异常情况下能够自动调整或停机。

2. 安全监控与报警功能

自动程序应具备安全监控与报警功能,实时监测设备的运行状态和周围环境,发现异常情况及时发出报警信号并采取相应的安全措施。

3. 灵活的调整与配置功能

自动程序应具备灵活的调整与配置功能,以便根据不同的生产需求和场景进行快速调整和优化。

同时,应具备良好的可扩展性,以适应未来生产线的变化和升级。

五、结论

PLC程序中的安全保护机制对于保障设备、操作人员以及生产过程的安全至关重要。

在手动程序和自动程序的设计和实现过程中,应充分考虑安全保护机制的需求,确保PLC系统的稳定运行和安全性。

通过访问控制、冗余设计、故障诊断与报警以及安全模式设置等手段,提高PLC系统的安全保护能力;同时,满足手动程序和自动程序的需求,实现设备的精准控制和自动化运行。

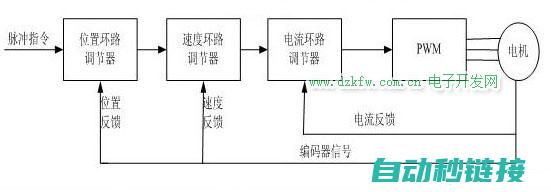

plc编程遵循的主要规则涉及多方面,确保系统安全、功能完整、逻辑严谨、程序简化以及便于阅读是关键。 首先,安全性是基础,确保自动运行部分无误,避免设备失控,手动程序也要有连锁、限位或时间限制,侧重于人员、机器安全。 在功能完整性和专业性之间,我们需要在确保安全的前提下,实现客户的功能需求。 对于难以实现的部分,应与客户沟通。 逻辑缜密是程序设计的核心,即便在信号丢失时,程序仍需保持安全状态,并提供相应提示。 思维的不完善是常见问题,通过功能拆分和协同工作,可以减少思维漏洞。 程序完成调试后,应邀请熟悉工艺的同事验证,确保程序在各种工况下的稳定运行。 程序简化是优化编程的重要目标,使用最简洁的语句实现功能,使程序易于修改、调试和升级。 编程流程应明确工艺要求,设计程序,调试,发现问题,修正功能,再次编程和调试,循环往复,确保程序的可维护性。 程序设计初期,应注重模块化,避免牵一发而动全身的情况,减少调试难度。 最后,程序的可读性至关重要,便于团队成员理解和协作。 在编写程序时,应使用清晰的变量名、注释和与图纸对应的信息,使程序中的信息易于检索和查找。 通过遵循这些规则,可以创建出高效、安全、易于维护和理解的plc程序。

发表评论